Načrtovanje tovarne

Načrtovanje, optimizacija in izvedba proizvodnih in logističnih lokacij, bodisi na zelenih lokacijah bodisi v obstoječih zgradbah, je ena najzahtevnejših nalog za podjetja.

Napake, nastale v fazi načrtovanja in izvedbe, je kasneje zelo težko ali nemogoče popraviti. Podjetja podpiramo od iskanja lokacije do celotne izvedbe del.

Walter Meitz

Vaš kontakt za vsa vprašanja, reference, proces itd.

Walter Meitz

+43 664 654 06 79

Ta e -poštni naslov je Stez zaščiten pred SPAMBOTS. Za ogled potrebujete JavaScript.

Ponudba storitev

Izraz »operacijski odtis« se nanaša na celotno operativno lokacijo in dejavnosti podjetja. Ne gre le za geografsko razporeditev proizvodnih lokacij, skladišč in distribucijskih centrov, ampak tudi za strateško usmeritev celotne vrednostne verige. Optimiziran operativni odtis zagotavlja, da so operativni procesi zasnovani učinkovito, stroškovno premišljeno in trajnostno, da kar najbolje podpirajo cilje podjetja.

Metoda za analizo in optimizacijo odtisa delovanja se začne s celovitim popisom. Vse lokacije in njihove funkcije so evidentirane in podrobno ovrednotene. Gre za razumevanje, kako posamezna lokacija prispeva k splošnemu uspehu podjetja in kakšni stroški so povezani s tem. Upoštevani so tudi zunanji dejavniki, kot so zahteve trga, tveganja dobavne verige in geopolitični vplivi.

Naslednji korak je strateška ocena. Cilj je ugotoviti, ali trenutna struktura izpolnjuje prihodnje zahteve. V ta namen so razviti različni scenariji, ki simulirajo različna tržna in stroškovna gibanja. Ti scenariji pomagajo izpostaviti priložnosti in tveganja ter zagotavljajo dragocene informacije o tem, kje je morda potrebna prerazporeditev.

Izvajanje optimizacijskih ukrepov nato zahteva skrbno načrtovanje in tesno usklajevanje med vključenimi oddelki. Gre za usklajevanje procesov, uporabo sinergij in morebitno repozicioniranje ali celo utrjevanje lokacij. Pomembno je, da prehod poteka gladko in da je zagotovljena kontinuiteta operativnega poslovanja.

Optimiziran operativni odtis lahko ne le zmanjša stroške, ampak tudi poveča prilagodljivost in odzivnost podjetja. V nenehno spreminjajočem se svetovnem gospodarstvu to vse bolj postaja ključna konkurenčna prednost. Naš cilj je sodelovati z vami, da ustvarimo strukturo, primerno za prihodnost, ki omogoča rast in hkrati izpolnjuje današnje in jutrišnje zahteve.

**Iskanje lokacije za novo tovarniško lokacijo** je ključni proces pri strateškem načrtovanju podjetja. Gre za sistematično iskanje in vrednotenje potencialnih lokacij, ki optimalno izpolnjujejo specifične zahteve načrtovane tovarne. Cilj je najti lokacijo, ki ponuja največjo možno korist tako z ekonomskega vidika kot tudi z vidika logističnih, ekoloških in socialnih dejavnikov.

### Postopek za iskanje lokacije

1. **Opredelitev kriterijev lokacije:**

Prvi korak pri iskanju lokacije je opredelitev jasnih kriterijev, ki jih mora izpolnjevati nova lokacija. Ta merila so lahko različna in vključujejo:

- **Dejavnike stroškov:** Cene nepremičnin, davki, subvencije, stroški energije in ravni plač.

- **Logistični vidiki:** Bližina dobaviteljev, kupcev, prometnih povezav (ceste, železnice, pristanišča, letališča) in infrastrukture.

- **Trg dela:** Razpoložljivost kvalificiranih delavcev, možnosti usposabljanja in predpisi trga dela.

- **Okoljski dejavniki:** Okoljski predpisi, podnebne razmere, viri energije in trajnostni potencial.

- **Socialni in kulturni dejavniki:** Kakovost življenja zaposlenih, kulturna ustreznost in družbena sprejemljivost.

2. **Zbiranje in analiza lokacijskih podatkov:**

Ko so postavljeni kriteriji, se začne zbiranje podatkov o potencialnih lokacijah. To vključuje analizo makro in mikro dejavnikov:

- **Makro dejavniki:** Gospodarska stabilnost, politično okolje, trgovinski sporazumi in pravni vidiki.

- **Mikrofaktorji:** Razpoložljivost infrastrukture, specifični stroški lokacije, tržni potencial in regionalne značilnosti.

3. **Ocena potencialnih lokacij:**

Lokacije se ovrednotijo in primerjajo med seboj na podlagi zbranih podatkov. Tu se pogosto uporabljajo modeli točkovanja, pri katerih vsaka lokacija prejme točke glede na opredeljene kriterije. Lokacije z najvišjimi skupnimi točkami se nato upoštevajo pri podrobnejši obravnavi.

4. **Ogledi na kraju samem in podrobne analize:**

Najperspektivnejše lokacije se nato ogledajo na kraju samem. Preverjajo se specifične okoliščine, kot so narava terena, bližina napajalnih omrežij in dejanska dostopnost. Pogosto potekajo razprave z lokalnimi oblastmi in potencialnimi partnerji, da se razjasnijo pravna in organizacijska vprašanja.

5. **Analiza tveganja in odločanje:**

Pred sprejetjem končne odločitve se izvede celovita analiza tveganja. Ocenjena so možna tveganja, kot so politična nestabilnost, naravne nesreče, tveganja v dobavni verigi ali družbeni konflikti. Na podlagi te analize se podjetje nato odloči za optimalno lokacijo.

6. **Pogajanja in sklenitev pogodbe:**

Po izbiri lokacije sledijo pogajanja z lastniki nepremičnin, lokalnimi oblastmi in drugimi relevantnimi akterji. Gre za zagotavljanje najboljših pogojev za podjetje, vključno s pravnimi in davčnimi okviri, naložbenimi spodbudami in drugimi ugodnostmi.

7. **Načrtovanje izvedbe:**

Ko je lokacija določena, se začne podrobno načrtovanje tovarne. To vključuje arhitekturno zasnovo, načrtovanje logistike, skladnost z okoljskimi predpisi in integracijo lokacije v obstoječo proizvodno in dobavno verigo.

Struktura razčlenitve dela (WBS) je orodje za vodenje projekta, ki razdeli projekt na manjše, obvladljive enote. Uporablja se za predstavitev vsega dela, ki je potrebno za doseganje cilja projekta v hierarhični strukturi. Celoten projekt je razdeljen na večje komponente, te pa na podrobne delovne pakete. Ti paketi so najmanjše enote, ki jih je mogoče načrtovati in upravljati ter omogočajo jasno dodeljevanje nalog in odgovornosti. WBS ponuja jasen pregled, olajša načrtovanje in nadzor ter izboljša komunikacijo znotraj projektne skupine.

Načrtovanje virov vključuje določanje in dodeljevanje potrebnih virov, kot so osebje, materiali, čas in proračun za uspešno dokončanje projekta. Zagotavlja, da so potrebni viri na voljo v pravih količinah, ob pravem času in na pravem mestu. To vključuje tudi upoštevanje zmogljivosti, razpoložljivosti in stroškov, da se zagotovi učinkovita uporaba in preprečijo ozka grla ali preobremenitve.

Načrt mejnikov je pregled pomembnih faz projekta, opredeljenih kot ključne točke napredka. Uporablja se za spremljanje napredka projekta z označevanjem fiksnih časovnih točk, na katerih je treba doseči določene rezultate ali podcilje. Načrt mejnikov tako daje jasno orientacijo in pomaga nadzorovati potek projekta ter pravočasno reagirati na odstopanja.

Projektni priročnik je obsežen dokument, ki združuje vse bistvene podatke in usmeritve za načrtovanje, izvedbo in nadzor projekta. Služi kot osrednja referenca za celotno projektno skupino in zagotavlja, da so vsi vpleteni obveščeni o ciljih, vlogah in odgovornostih, urnikih, virih, komunikacijskih kanalih in procesih odločanja. Projektni priročnik z jasnim dokumentiranjem postopkov, standardov in procesov zagotavlja enoten način dela ter pomaga pri preprečevanju nesporazumov in neučinkovitosti pri izvajanju projekta. Je živi dokument, ki se bo posodabljal, ko bo projekt napredoval, da bo odražal spremembe in nova spoznanja.

**Shopfloor Demand Scheme** je strateški sistem, ki se uporablja v predelovalni industriji za natančen nadzor in sinhronizacijo materialnih in proizvodnih zahtev neposredno v tovarni, tako imenovani delavnici. Cilj te sheme je optimalna prilagoditev dobave materiala in proizvodnih procesov dejanskim potrebam, da bi dosegli visoko učinkovitost, minimalne zaloge in kratke dobavne roke.

V jedru sheme povpraševanja po prodajnih prostorih je zamisel, da so materiali in deli na voljo točno takrat, ko so potrebni v proizvodnji – nič prej in nič pozneje. To se pogosto doseže z uporabo načel pravočasnosti (JIT) ali sistemov Kanban, ki zagotavljajo neprekinjeno oskrbo proizvodnje z zahtevanimi materiali brez kopičenja nepotrebnih zalog.

Sistem deluje tako, da beleži dejanske zahteve, ki se pojavijo neposredno v delavnici, in jih takoj pretvori v proizvodna naročila ali zahteve po materialu. To se dogaja v realnem času, tako da se lahko proizvodnja prožno in hitro odziva na spremembe povpraševanja. Na primer, če določena proizvodna linija zahteva večjo količino določenega dela, se to takoj zabeleži v sistemu in tok materiala se ustrezno prilagodi, da zadosti temu povpraševanju.

Druga prednost sheme povpraševanja v delavnici je izboljšanje preglednosti in komunikacije v tovarni. Ker sistem natančno in hitro načrtuje povpraševanje, lahko vodje proizvodnje in zaposleni takoj vidijo, kateri materiali in viri so potrebni in kdaj jih je treba zagotoviti. To zmanjša potrebo po ročnem posredovanju in prilagoditvah načrtovanja, kar posledično zmanjša stopnjo napak in poveča učinkovitost.

Na splošno shema prodajnega povpraševanja podpira gladko in neprekinjeno proizvodnjo, ki je tesno usklajena z dejanskim povpraševanjem. Pomaga zmanjšati stroške, povečati prilagodljivost proizvodnje in skrajšati dobavne roke, saj zagotavlja, da so vsi potrebni materiali in deli na voljo točno takrat, ko so potrebni. Zaradi tega je bistveno orodje v sodobni proizvodnji, zlasti v okoljih, kjer sta kritični visoka učinkovitost in hitra odzivnost na tržne spremembe.

**Value Stream Design** (ali **Value Stream Mapping**) je metoda v vitkem upravljanju, ki se uporablja za analizo in optimizacijo celotnih procesov znotraj vrednostne verige. Cilj je prepoznati odpadke, povečati učinkovitost in povečati vrednost za stranko.

Zasnova vrednostnega toka obravnava vse korake, ki so potrebni, da pride izdelek ali storitev od surovin ali naročil do končnega izdelka do stranke. Ne vključuje samo fizičnih proizvodnih procesov, ampak tudi informacijske tokove, ki nadzorujejo te procese. S podrobno vizualizacijo celotnega toka vrednosti je mogoče odkriti neučinkovite procese, ozka grla, prekomerno proizvodnjo in druge vrste odpadkov.

Proces oblikovanja toka vrednosti

1. Priprava in opredelitev cilja

Na začetku je definirano ciljno stanje, torej kaj želimo doseči z analizo toka vrednosti. Določi se, katere izdelke ali storitve je treba analizirati in kdo sodeluje pri analizi.

2. Beleženje trenutnega stanja

V prvem koraku se zabeleži in vizualizira trenutni tok vrednosti. Podrobno je predstavljen celoten proces od prevzema surovin ali informacij do dostave končnega izdelka. Preslikani so tako fizični procesi (kot so materialni tok in proizvodni koraki) kot informacijski tokovi (kot so naročila in kontrolni procesi).

3. Analiza trenutnega stanja

Ko je trenutno stanje zajeto, se analizira, da se identificirajo dejavnosti, ki ne dodajajo vrednosti. Cilj je narediti ozka grla, zamude, nepotrebne premike, prekomerno proizvodnjo, čakalne dobe in druge trate vidne.

4. Razvoj ciljnega stanja

Na podlagi analize se razvije optimizirano ciljno stanje. Procesi so preoblikovani ali odpravljeni, da postane tok vrednosti učinkovitejši. Poudarek je na povečanju ustvarjanja vrednosti in zmanjšanju odpadkov. Pogosto se uvajajo načela vitkosti, kot so pravočasni sistemi, sistemi Kanban ali pull.

5. Načrtovanje izvedbe

Po določitvi ciljnega stanja se izdela podroben načrt izvedbe. Ta načrt določa, katere ukrepe je treba izvesti v kakšnem vrstnem redu, kdo je zanje odgovoren in katera sredstva so potrebna.

6. Implementacija in spremljanje

Nov tok vrednosti je implementiran in spremembe uvedene v prakso. Med implementacijo je pomembno nenehno spremljati napredek in zagotoviti, da načrtovane izboljšave dejansko dosežejo želene učinke.

7. Nenehne izboljšave

Oblikovanje toka vrednosti je ponavljajoč se proces. Po uvedbi novega toka vrednosti se postopek redno pregleduje, da se ugotovijo nadaljnje možnosti za izboljšave. Cikel zajemanja, analize in izboljšav še naprej nenehno optimizira ustvarjanje vrednosti.

**Približna postavitev** nove tovarne nastane kot del načrtovanja tovarne, da bi dobili začetni, celovit pregled nad prostorsko razporeditvijo najpomembnejših območij in procesov v tovarni. Služi kot temeljno orodje za načrtovanje, ki zagotavlja optimalno upoštevanje osnovnih zahtev glede pretoka materiala, proizvodnih procesov, logistike in infrastrukture.

Groba postavitev omogoča zgodnje odkrivanje morebitnih težav in ozkih grl, ki bi lahko kasneje privedla do neučinkovitih procesov ali dodatnih stroškov. Pomaga umeščati lokacije proizvodnih linij, skladišč, upravnih prostorov in drugih pomembnih objektov tako, da celoten proizvodni proces poteka čim bolj učinkovito.

Groba postavitev je ključno orodje za načrtovanje, ki omogoča primerjavo alternativnih postavitev, izbiro najboljših možnosti in ustvarjanje trdnih temeljev za podrobno izdelavo končne postavitev tovarne. Pomaga zmanjšati tveganje in zagotavlja, da so vsi ključni vidiki načrtovanja upoštevani v zgodnji fazi, preden se preide na podrobno načrtovanje in gradnjo.

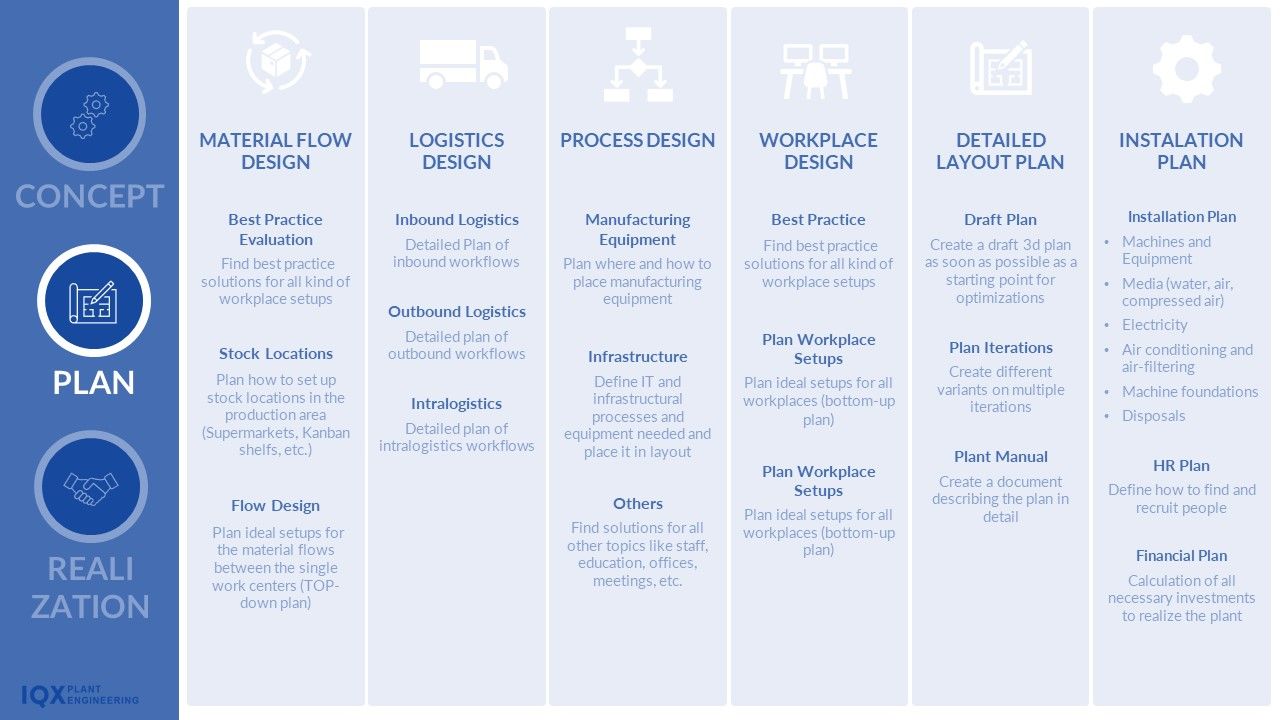

Oblikovanje toka materiala kot del načrtovanja tovarne se nanaša na sistematično načrtovanje in optimizacijo pretoka surovin, polizdelkov in končnih izdelkov v tovarni. Cilj je oblikovati tok materialov tako, da proizvodni procesi potekajo učinkovito, stroškovno učinkovito in nemoteno, hkrati pa zmanjšati nepotrebne premike, čakalne dobe in nivoje zalog.

Podrobneje načrtovanje toka materiala vključuje načrtovanje poti in transportnih sredstev, ki vodijo materiale skozi različne proizvodne faze. Upošteva postavitev strojev, skladiščnih območij, montažnih območij in območij za odpremo, da zagotovi, da se materiali prevažajo skozi tovarno po najkrajši in najučinkovitejši poti. Upoštevana je tudi uporaba transportne tehnologije, avtomatiziranih transportnih sistemov in skladiščnih tehnologij.

Dobro premišljena zasnova materialnega toka pomembno prispeva k produktivnosti in konkurenčnosti tovarne, saj pomaga skrajšati proizvodne čase, znižati stroške in povečati fleksibilnost proizvodnih procesov. Zagotavlja, da je vsa logistika v tovarni optimalno usklajena s proizvodnimi zahtevami, kar na koncu vodi do učinkovitejše in vitkejše proizvodnje.

**Logistična zasnova** kot del načrtovanja tovarne se nanaša na strateško zasnovo in optimizacijo celotnih logističnih procesov znotraj in zunaj tovarne. Vključuje načrtovanje in koordinacijo vseh dejavnosti, povezanih s transportom, skladiščenjem, ravnanjem in distribucijo materialov, komponent in končnih izdelkov.

Cilj logističnega načrtovanja je narediti pretok blaga in informacij kar se da učinkovit, da bi zmanjšali stroške, skrajšali čase dostave in zagotovili razpoložljivost potrebnih materialov. Upošteva različne vidike, kot so lokacija skladišč, načrtovanje skladiščnih sistemov, izbira in implementacija transportnih in manipulativnih tehnologij ter integracija upravljanja dobavne verige.

Učinkovita logistična zasnova zagotavlja, da so vsi logistični procesi brezhibno povezani in optimalno usklajeni s proizvodnimi procesi. S tem se izognemo ozkim grlom, povečamo prilagodljivost in na koncu naredimo celotno vrednostno verigo učinkovitejšo in konkurenčnejšo. Vključuje tako notranjo logistiko (npr. pretok materialov v tovarni) kot zunanjo logistiko (npr. nabavo surovin in distribucijo končnih izdelkov).

**Načrtovanje procesa** se v okviru načrtovanja tovarne nanaša na razvoj in optimizacijo proizvodnih procesov, ki se odvijajo v tovarni. Vključuje natančno načrtovanje vseh delovnih korakov, ki so potrebni za pretvorbo surovin v končne izdelke. Cilj načrtovanja procesov je ustvariti učinkovite, stroškovno učinkovite in kakovostne proizvodne procese, ki ustrezajo potrebam podjetja in trga.

Pri načrtovanju procesa se upoštevajo različni vidiki:

- **Načrtovanje procesa**: To določa vrstni red, v katerem potekajo posamezni proizvodni koraki in kako so med seboj povezani, da se zagotovi nemoten in učinkovit potek proizvodnje.

- **Izbira tehnologije**: Odločeno je, kateri stroji, sistemi in tehnologije bodo uporabljeni za izvedbo proizvodnih korakov. Izbira optimalne tehnologije igra osrednjo vlogo pri optimizaciji kakovosti, hitrosti in stroškov.

- **Zasnova delovnega mesta**: Postavitev in oprema delovnih postaj sta načrtovana tako, da povečata produktivnost zaposlenih ob izpolnjevanju ergonomskih in varnostnih zahtev.

- **Kontrola kakovosti**: Ukrepi in kontrole so integrirani za zagotavljanje kakovosti izdelkov na vsaki stopnji proizvodnega procesa.

Načrtovanje procesa je tesno povezano z načrtovanjem materialnega toka in logističnim načrtovanjem, saj zagotavlja, da so proizvodni procesi učinkovito integrirani v materialne in logistične strukture. Dobro premišljena zasnova procesa zmanjša količino odpadkov, skrajša pretočne čase in pomaga zmanjšati stroške z načrtovanjem procesov tako, da so optimalno prilagojeni obstoječim virom in logističnim pogojem.

Na splošno oblikovanje procesa tvori hrbtenico načrtovanja tovarne, saj postavlja temelje za uspešno in uspešno proizvodnjo izdelkov in pomembno vpliva na celotno uspešnost tovarne.

Zasnova delovnega mesta pri načrtovanju tovarne se nanaša na zasnovo in razporeditev delovnih postaj za povečanje učinkovitosti, varnosti in ergonomije za zaposlene. Je sestavni del celotnega procesa, saj predstavlja vmesnik med proizvodnimi procesi, uporabljenimi tehnologijami in ljudmi, ki delajo v tovarni.

Cilj oblikovanja delovnih mest je oblikovati delovna mesta tako, da lahko zaposleni svoje naloge opravljajo učinkovito in brez nepotrebnega stresa ali nevarnosti. Ti vključujejo naslednje vidike:

- Ergonomija: Zagotavljanje, da so delovna mesta zasnovana tako, da so fizično udobna in varna za zdravje zaposlenih, da se preprečijo poškodbe in utrujenost. To vključuje primerno višino delovnih površin, udoben dostop do orodij in materialov ter zmanjšanje ponavljajočih se stresnih gibov.

- Učinkovitost: Delovna mesta so zasnovana tako, da so materiali, orodja in stroji optimalno razporejeni, da se izognemo nepotrebnim potem in premikom. To spodbuja večjo produktivnost in skrajša čas, potreben za dokončanje naloge.

- Varnost: vključitev varnostnih ukrepov v načrt delovnega mesta za zmanjšanje tveganja nesreč in poškodb. To je mogoče doseči s postavitvijo varoval, jasnimi varnostnimi navodili in upoštevanjem evakuacijskih poti.

- Prilagodljivost: delovne postaje je mogoče oblikovati tako, da so prilagodljive različnim nalogam in proizvodnim zahtevam. To je še posebej pomembno v sodobnih tovarnah, ki se morajo hitro odzivati na spremembe v proizvodnji.

Oblikovanje delovnega mesta je tesno povezano z načrtovanjem procesov, saj predstavlja fizično izvedbo načrtovanih proizvodnih procesov. Dobro načrtovano delovno mesto omogoča zaposlenim, da naredijo proizvodne procese učinkovitejše, kar posledično vodi do višje splošne produktivnosti in kakovosti. V kombinaciji s pretokom materiala in logistično zasnovo, zasnova delovnega mesta pomaga celotni tovarni delovati optimalno, kar povečuje učinkovitost in dobro počutje zaposlenih.

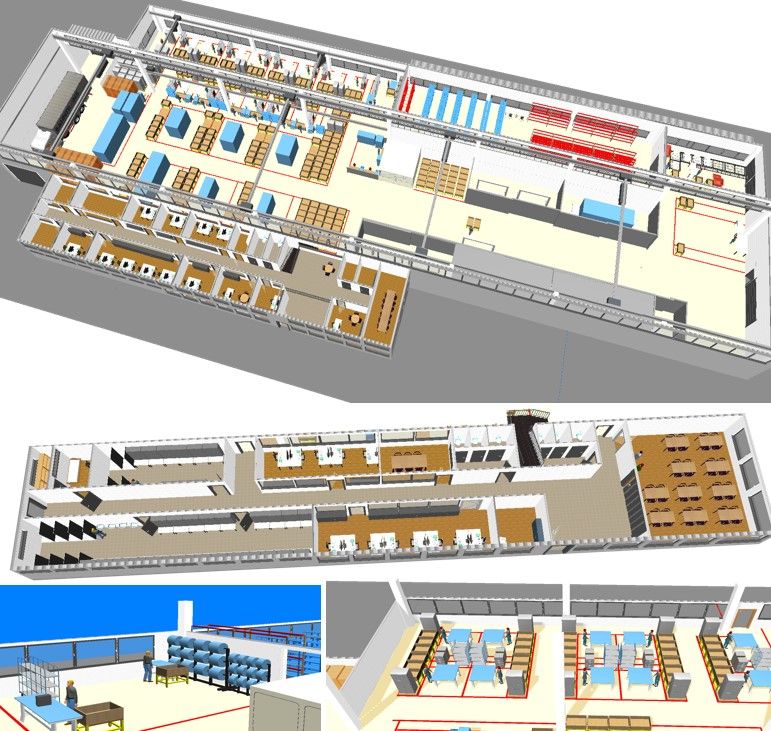

V fazi podrobnega načrtovanja tovarniškega načrtovanja se predhodno razviti koncepti in postavitve konkretizirajo in implementirajo v podrobne načrte. Cilj te faze je načrtovanje vseh vidikov tovarne do najmanjše podrobnosti, da zagotovimo, da gradnja in zagon potekata nemoteno ter da tovarna deluje optimalno.

Bistveni koraki v fazi podrobnega načrtovanja

1. Podrobnosti tovarniške postavitve:

groba postavitev, razvita v prejšnjih fazah, se pretvori v podrobno postavitev. Vse proizvodne površine, skladiščne površine, prometne poti, oskrbovalni vodi in delovna mesta so natančno načrtovani in evidentirani v končnih načrtih.

2. Integracija 3D načrtovanja:

V fazi podrobnega načrtovanja se vse pogosteje uporablja **3D načrtovanje**, ki omogoča še bolj natančen in realen prikaz tovarne. Vsa področja tovarne je mogoče virtualno modelirati s 3D programsko opremo. To omogoča celovito vizualizacijo postavitve strojev, sistemov in delovnih postaj, kar olajša prepoznavanje morebitnih težav ali ozkih grl. 3D modeli ponujajo tudi priložnost za razumevanje in optimizacijo zapletenih odnosov med različnimi sistemi in strukturami v zgodnji fazi.

3. Načrtovanje tehnične infrastrukture:

Podrobno so načrtovani vsi tehnični sistemi, kot so energetski, vodovodni in kanalizacijski sistemi, prezračevanje in klimatizacija ter IT in komunikacijska omrežja. Upoštevana je tudi integracija teh sistemov v 3D model, da se zagotovi, da so vsi kabli in povezave pravilno položeni in da ni kolizij z drugimi komponentami.

4. Specifikacija strojev in sistemov:

V tej fazi se določijo natančne specifikacije strojev in sistemov. To vključuje izbiro opreme, določanje natančnih lokacij namestitve, načrtovanje vmesnikov z drugimi sistemi in upoštevanje zahtev glede vzdrževanja. 3D načrtovanje pomaga natančno umestiti stroje v tloris ter zagotoviti njihovo dostopnost in uporabnost.

5. Zasnova delovnega mesta in ergonomija:

Podrobna zasnova delovnih postaj je izvedena ob upoštevanju ergonomskih načel, da bi povečali učinkovitost in varnost zaposlenih. S 3D načrtovanjem je mogoče delovne postaje virtualno preizkusiti, da se zagotovi, da so optimalno ergonomsko oblikovane in da so vsa orodja in materiali zlahka dostopni.

6. Simulacija in optimizacija:

Druga aplikacija 3D načrtovanja v fazi podrobnega načrtovanja je simulacija materialnih tokov, proizvodnih procesov in zaporedij gibanja. Te simulacije omogočajo preverjanje učinkovitosti načrtovanih procesov ter prepoznavanje in odpravo morebitnih ozkih grl ali neučinkovitosti, preden je tovarna zgrajena.

7. Priprava gradbenih del:

Gradbena dela se pripravijo na podlagi izvedbenih načrtov. To vključuje izdelavo gradbenih načrtov, usklajevanje z gradbenimi podjetji in dobavitelji ter načrtovanje gradbenega procesa. 3D modeli služijo tudi kot sredstvo komunikacije med načrtovalci, inženirji in gradbenimi podjetji, da se zagotovi, da imajo vsi vpleteni enotno vizijo projekta.

Pri izvajanju v okviru vodenja gradbenega projekta se v praksi izvaja načrt, izdelan v fazi podrobnega načrtovanja. Ta proces vključuje več ključnih dejavnosti, ki zagotavljajo, da je gradnja tovarne dokončana učinkovito, pravočasno in v okviru proračuna.

Bistveni koraki pri vodenju gradbenega projekta

1. Mobilizacija in priprava:

Najprej je gradbišče postavljeno in na voljo so vsi potrebni viri, kot so materiali, stroji in delavci. Zagotovljeno je, da so vsa dovoljenja na mestu in da je gradbišče v skladu z varnostnimi predpisi.

2. Spremljanje in nadzor gradbenih del:

Vodstvo gradbenih projektov med gradbenimi deli nenehno spremlja napredek. To vključuje usklajevanje različnih strok, zagotavljanje skladnosti s terminskim planom gradnje in preverjanje kakovosti opravljenega dela. Redni sestanki na gradbiščih z vsemi vpletenimi zagotavljajo, da so vsi na isti strani in da se morebitne težave hitro rešijo.

3. Upravljanje stroškov in urnikov:

osrednji vidik vodenja gradbenega projekta je spremljanje stroškov in urnikov. Zagotovljeno je, da gradnja ostane znotraj zastavljenega proračuna in da so izpolnjeni načrtovani mejniki in datumi dokončanja. To vključuje upravljanje naročil za spremembe in prilagajanje načrta, če pride do nepredvidenih dogodkov.

4. Kontrola kakovosti in prevzem:

Izvajajo se redne kontrole kakovosti, da se zagotovi, da gradbena dela izpolnjujejo zahtevane standarde. To vključuje preverjanje gradbenih del in skladnosti s tehničnimi specifikacijami. Na koncu vsake gradbene faze se izvede pregled, da se preveri, ali so bila vsa dela pravilno opravljena.

Pri nakupu strojev, sistemov in tehnične opreme za novo tovarno je treba upoštevati več pomembnih vidikov, da zagotovimo, da nakupi ustrezajo zahtevam proizvodnje ter so gospodarni in dolgoročno učinkoviti.

1. Analiza zahtev

Pred nakupom je potrebna natančna analiza zahtev. To vključuje opredelitev tehničnih specifikacij, ki jih morajo izpolnjevati stroji in sistemi, da bi dosegli proizvodne cilje. Upoštevati je treba vidike, kot so zmogljivost, zmogljivost, prilagodljivost in združljivost z obstoječimi sistemi.

2. Kakovost in zanesljivost

Kakovost strojev in sistemov je ključna za nemoteno delovanje. Pomembno je, da smo pozorni na zanesljivost in dolgo življenjsko dobo izdelkov, da čim bolj zmanjšamo čas izpada in stroške vzdrževanja. Odločite se torej za preverjene proizvajalce in tehnologije, ki slovijo po svoji zanesljivosti.

3. Stroški in proračun

Poleg začetnih stroškov je treba upoštevati tudi dolgoročne obratovalne stroške, vključno z vzdrževanjem, porabo energije in rezervnimi deli. Celovita analiza stroškov in koristi pomaga prepoznati najbolj ekonomično možnost. Za optimizacijo naložbe je treba preučiti tudi možnost financiranja ali lizinga.

4. Dobavni roki in razpoložljivost

Dobavni roki strojev in sistemov morajo biti usklajeni s časovnim načrtom gradnje tovarne. Zamude pri dobavi lahko ogrozijo celoten načrt projekta. Zato je pomembno pojasniti dobavne roke in po potrebi preučiti druge možnosti, da bi se izognili ozkim grlom.

5. Servis in podpora

Zanesljive poprodajne storitve so ključnega pomena za dolgoročno zanesljivost delovanja strojev. To vključuje razpoložljivost tehnične podpore, hitro dobavo rezervnih delov in možnost rednega vzdrževanja. Priporočljivo je skrbno preučiti ponudbo storitev proizvajalcev in zagotoviti, da ustreza zahtevam.

6. Tehnološka združljivost

Novi stroji in sistemi morajo biti sposobni brezhibno vključiti v obstoječe ali načrtovano proizvodno okolje. To vključuje združljivost z drugimi tehničnimi sistemi, rešitvami za avtomatizacijo in infrastrukturo IT. Pomanjkanje integracije lahko povzroči znatne izgube učinkovitosti.

7. Certifikati in predpisi

Zagotoviti je treba, da so stroji in sistemi v skladu z vsemi ustreznimi zakonskimi predpisi in industrijskimi standardi. To se nanaša predvsem na varnostne standarde, okoljske predpise in smernice za energetsko učinkovitost. Skladnost s temi predpisi ni pomembna le zaradi pravnih razlogov, ampak prispeva tudi k trajnosti delovanja.

8. Usposabljanje in uporabnost

Upravljanje novih strojev mora biti čim bolj intuitivno in preprosto, da se zmanjša čas usposabljanja osebja. Dobavitelj mora zagotoviti izobraževanje in usposabljanje, da osebje lahko varno in učinkovito upravlja s stroji.

9. Varnost v prihodnosti

Pri izbiri strojev je treba upoštevati tudi varnost v prihodnosti. To vključuje možnost prilagajanja ali razširitve strojev na prihodnje zahteve. Vlaganje v prilagodljive in razširljive tehnologije lahko pomaga pripraviti tovarno na prihodnje spremembe.

10. Oblikovanje pogodbe

O pogodbenih pogojih za nakup strojev in sistemov se je treba skrbno pogajati. Pomembne točke so garancijski pogoji, odgovornost, načini plačila in pogoji dostave. Priporočljivo je, da poiščete pravni nasvet, da zagotovite, da so vsi pomembni vidiki zajeti v pogodbi.

Nabava strojev, sistemov in tehnične opreme je kompleksen proces, ki zahteva skrbno načrtovanje in analizo. Z upoštevanjem omenjenih vidikov je mogoče zagotoviti, da izvedene naložbe optimalno podpirajo proizvodnjo ter so dolgoročno gospodarne in učinkovite.

**Upravljanje selitve** pri gradnji nove tovarne je celovit in kompleksen proces, ki daleč presega zgolj fizično selitev strojev in opreme. Cilj je prenesti celotno proizvodno zmogljivost z obstoječe lokacije na novo, ne da bi bistveno motili tekoče poslovanje in s tem ohraniti ali celo povečati učinkovitost proizvodnje.

Prvi korak pri upravljanju selitev je podrobno načrtovanje. Razviti so urniki, ki zajemajo celoten proces od demontaže strojev do ponovnega zagona na novi lokaciji. Ključnega pomena je, da so ti razporedi realistični in vključujejo dovolj blažilnika za nepredvidene dogodke, da se izognete izpadom proizvodnje. Koordinacijo različnih dejavnosti – od logistike do novih inštalacij do usposabljanja zaposlenih – je treba zapisati v natančen urnik.

Drug pomemben vidik je usklajevanje virov. To vključuje zagotavljanje, da so vsi potrebni materiali, stroji in oprema pravočasno na voljo na novi lokaciji in pravilno nameščeni. To zahteva tesno sodelovanje z dobavitelji, ponudniki transportnih storitev in notranjimi ekipami. Fizična premestitev strojev je še posebej kritična, saj so pogosto občutljivi in dragi. Zato je treba transport, zavarovanje in rekonstrukcijo teh sistemov skrbno načrtovati in izvesti, da se izognemo poškodbam.

Zavzetost zaposlenih igra osrednjo vlogo pri upravljanju selitev. Zaposleni morajo biti vključeni v proces selitve in usposobljeni za uporabo strojev in procesov na novi lokaciji. To je še posebej pomembno, ko se uvajajo nove tehnologije ali spreminjajoči se delovni tokovi. Usposabljanje je treba izvesti zgodaj in celovito, da se zagotovi, da lahko osebje nemoteno nadaljuje delo na novi lokaciji.

Preskusni zagoni na novi lokaciji so še ena kritična faza upravljanja selitev. Pred končnim zagonom je treba vse stroje in sisteme temeljito preizkusiti, da se zagotovi njihovo pravilno delovanje in da se lahko proizvodnja začne po načrtih. Ti preizkusi se uporabljajo tudi za končne prilagoditve in zagotovijo, da so pretok materiala in delovni tokovi optimizirani.

Obvladovanje tveganj je najpomembnejše skozi celoten proces selitve. Pomembno je že v zgodnji fazi prepoznati potencialna tveganja, kot so prekinitve proizvodnje, zamude, poškodbe pri transportu ali težave pri ponovnem zagonu, in načrtovati ustrezne protiukrepe. Sem spadajo na primer načrti za izredne razmere, alternativne dobavne verige ali dodatni viri, ki jih je mogoče hitro mobilizirati v primeru zapletov.

Na splošno je upravljanje selitev strateški proces, ki zahteva skrbno načrtovanje, tesno usklajevanje in natančno izvedbo. Uspešna implementacija zagotavlja učinkovit in nemoten prevzem proizvodnih zmogljivosti na novi lokaciji. To pomaga zagotoviti, da tovarna deluje optimalno že od samega začetka in da so zastavljeni cilji glede produktivnosti in učinkovitosti doseženi.

Kadrovanje, torej kadrovanje v novi tovarni, pomeni zaposlovanje in integracijo pravih delavcev v zadostnem številu in s pravimi kvalifikacijami za različna delovna mesta. Proces se začne s podrobno analizo potreb, kjer so opredeljene zahtevane vloge in veščine. To določa, katera delovna mesta so potrebna, katera posebna znanja morajo imeti zaposleni in koliko zaposlenih je potrebnih na različnih področjih.

Sledi faza zaposlovanja, v kateri se iščejo ustrezni kandidati. To je mogoče storiti tako interno, s premestitvijo ali izpopolnjevanjem obstoječih zaposlenih, kot zunaj, z zaposlovanjem novih talentov. Postopek zaposlovanja mora zagotoviti, da izbrani kandidati ne izpolnjujejo le tehničnih zahtev, ampak tudi ustrezajo kulturi podjetja.

Ko so zaposleni izbrani, se začne faza uvajanja in usposabljanja. Pri tem je pomembno, da so novi ali premeščeni sodelavci celovito pripravljeni na svoje naloge. To vključuje usposabljanje o posebnih strojih in postopkih, pa tudi navodila o varnostnih smernicah in standardih kakovosti. Faza uvajanja mora biti dobro strukturirana, da olajša prehod v novo vlogo in zagotovi produktivnost že od samega začetka.

Skozi ta proces je ključnega pomena zagotoviti odprto komunikacijo in jasna pričakovanja. Zaposleni morajo vedno vedeti, kaj se od njih pričakuje, kakšne možnosti za razvoj imajo in kako njihova vloga prispeva k doseganju ciljev podjetja. Poleg tega je treba o vidikih, kot so delovni pogoji, plačilo in možne poklicne poti, razpravljati zgodaj in pregledno, da se zagotovi visoko zadovoljstvo in lojalnost zaposlenih.

Pri kadrovanju je pomembna tudi dolgoročna perspektiva. To ne pomeni le izpolnjevanja trenutnih potreb, temveč tudi spremljanje potencialnih prihodnjih potreb. Pri tem imajo pomembno vlogo teme, kot so usposabljanje zaposlenih, ustvarjanje mladih talentov in upravljanje prenosa znanja.

Če povzamemo, zaposlovanje je kompleksen proces, ki zahteva skrbno načrtovanje in izvajanje, da se zagotovi, da je nova tovarna zaposlena z najboljšimi razpoložljivimi talenti in da so ti učinkovito vključeni v delovne tokove. Usmerjeno zaposlovanje je temelj za nemoten začetek proizvodnje in dolgoročni uspeh tovarne.

Upravljanje škod je osrednjega pomena ne samo v procesu gradnje tovarne, temveč tudi pri nabavi in montaži strojev in sistemov. Pri tako velikem projektu se lahko pojavijo različni izzivi, ki vodijo do odstopanj od prvotne pogodbe. Ta odstopanja lahko povzročijo dodatne stroške, zamude ali tehnične težave, ki vplivajo na gradnjo in zagon tovarne.

Pri gradnji tovarne lahko pride do nepredvidenih dogodkov, kot so zamude v procesu gradnje, spremembe gradbenih predpisov ali nepričakovane razmere na tleh. To lahko zahteva dodatno delo in stroške, ki niso vključeni v prvotno pogodbo. Brez učinkovitega obvladovanja zahtevkov lahko pride do sporov med lastniki, izvajalci in podizvajalci, kar lahko ogrozi celoten projekt.

Podobno je pri nabavi in montaži strojev in sistemov. Lahko se pojavijo težave, kot so zamude pri dobavi, odstopanja od dogovorjenih specifikacij ali težave med montažo. To lahko pomembno vpliva na časovni načrt in proračun projekta. Upravljanje terjatev zagotavlja izpolnjevanje vseh pogodbenih obveznosti in možnost dogovora o ustreznih odškodninah ali prilagoditvah v primeru odstopanj.

Upravljanje zahtevkov je zato bistvenega pomena za zagotovitev, da tako proces gradnje kot namestitev in zagon tehnične opreme potekata gladko ter v okviru proračuna in časovnega načrta. Pomaga zgodaj prepoznati morebitne konflikte in jih rešiti, preden se stopnjujejo, s čimer prispeva k uspešnemu zaključku projekta.

Upravljanje zagona je ključnega pomena za zagotovitev nemotenega zagona nove tovarne ali proizvodne linije. V tej fazi gre za to, da so vsi sistemi, stroji, procesi in osebje optimalno pripravljeni na začetek proizvodnje. Neučinkovit zagon lahko povzroči velike težave, kot so zamude pri proizvodnji, napake v kakovosti ali nepričakovani stroški, kar lahko vpliva na splošni uspeh tovarne.

Dobro vodenje zagona omogoča zgodnje odkrivanje morebitnih težav in njihovo reševanje, preden motijo delovanje. Vključuje pregledovanje in natančno prilagajanje proizvodnih procesov, usposabljanje osebja in izvajanje testnih voženj, da se zagotovi izpolnjevanje proizvodnih ciljev od začetka. Poleg tega ima pomembno vlogo pri spodbujanju komunikacije in usklajevanja med različnimi oddelki in zainteresiranimi stranmi, da zagotovi, da so vsi na isti strani in sodelujejo pri uspešnem lansiranju.

Učinkovito vodenje zagona minimizira tveganja, povezana z zagonom nove proizvodnje. Zagotavlja, da se lahko proizvodnja hitro poveča, kakovost ostane stabilna in podjetje doseže cilje lansiranja na trg. V času, ko hitrost in učinkovitost predstavljata ključni konkurenčni prednosti, je nemoten zagon ključni dejavnik dolgoročnega uspeha nove tovarne.

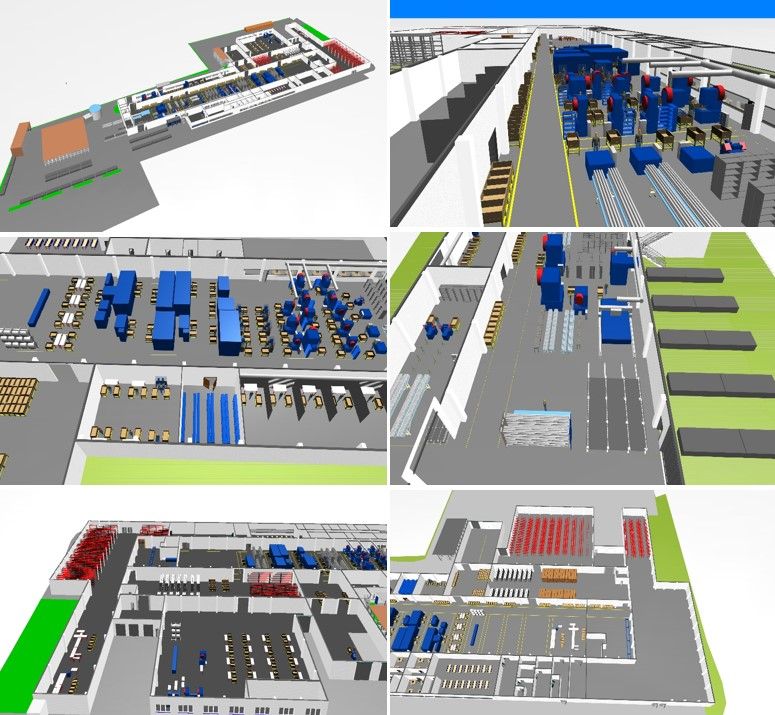

Primeri projektov

Načrtovanje novega obrata za

izgradnjo krmilne omare

Štajerska / Avstrija

Podrobno načrtovanje logističnih procesov

Podrobno načrtovanje proizvodnih procesov

Načrtovanje pisarn

Optimizacija montaže

Ekonomski vidiki

Načrtovanje širitve obrata

obrat za recikliranje

Benetke / Italija

Podrobno načrtovanje logističnih procesov

Podrobno načrtovanje proizvodnih procesov

Načrtovanje pisarn Načrtovanje

infrastrukture

Načrtovanje izvedbe

Montažni obrat za prenovo obrata

Satu Mare / Romunija

Načrtovanje skladišč

Načrtovanje montaže Načrtovanje

proizvodnega procesa Načrtovanje

pisarne Načrtovanje

infrastrukture

Montažni obrat za prenovo obrata

Štajerska / Avstrija

Analiza logističnih procesov

Načrtovanje koncepta skladišča

Načrtovanje montaže Načrtovanje

infrastrukture

za prenos

komponent

Slovaška Zahod

Analiza logističnih procesov

Načrtovanje koncepta skladišča

Načrtovanje degradiranih objektov Načrtovanje

skladišč Načrtovanje

infrastrukture

Podpora pri prenosu

Načrtovanje razvoja obratov

za elektronsko industrijo

Nemčija / Madžarska

Globalni proizvodni odtis

Podrobno načrtovanje vseh logističnih in proizvodnih procesov

Optimizacija skladišč

Optimizacija montaže

Vodenje projektov